Dejé la BR89 en el congelador a la espera de recibir nuevas puntas del soldador y compre un par de decos nuevos, esta vez con cables, y un par de zócalos al proveedor habitual. Cuando recibí el material comencé con la locomotora 8857, que ha sido la primera en ser digitalizada. En esta maquina había instalado el deco Digitrax DZ143. Este deco funcionaba bien, solo que su tamaño impedía que encajara totalmente la carrocería de la locomotora. He utilizado uno de los zócalos comprados y le he puesto un deco DCX75 con pines.

Me ha resultado muy fácil y rápido realizar el cambio. Creo que para este tipo de locos, la solución del zócalos es la mejor porque mantiene el deco sujeto sin necesidad de utilizar pegamentos, cinta aislante, etc. y a la vez minimiza el numero de cables a emplear. En el futuro utilizare este método con las locomotoras de este tipo.

He vuelto a la BR89, pero esta vez con un deco que tiene cables. Esta locomotora esta dentro de la categoría de difíciles. Todas las locomotoras donde no existe espacio suficiente para alojar el deco, los considero difíciles de digitalizar. Esta es la más pequeña y por tanto una de las más difíciles. Tras cortar los cables y cubrir el deco con film transparente que me ayuda a manipularlo, he conseguido soldar los cables de alimentación a los frotadores de los ejes motrices.

Mi idea ahora es buscar una buena técnica que me permita en el futuro, poder digitalizar este tipo de maquinas de una forma segura. No considero una forma rápida, porque estas maquinas son delicadas y tengo que manipularlas con seguridad.

La razón por la que he llamado a esta entrada en el blog “Evolución” es pensando en conseguir, diferentes mejoras en cada locomotora cada vez que pasen por el quirófano en el proceso de ser digitalizada. La idea es conseguir métodos o técnicas seguras en todas las maquinas. Como hemos visto, en este camino he sufrido algunas bajas como el primer deco al que le quite los pines. Parece ser que mi suerte, no ha mejorado porque después de cortar y manipular los cables, uno de ellos se me ha desoldado del decodificador. Bien, en principio voy a dejar este deco aparcado y voy a buscar otra técnica más segura.

Quiero volver a reutilizar el deco con pines pero quiero insertarlo en un zócalo. Pienso que al utilizar un zócalo, todas las operaciones de soldar y manipular cables calientes las tendré que realizar sobre el zócalo. No habrá ningún peligro para el decodificador porque este, será el último componente a colocar y lo haré cuando todos los cables estén soldados.

He comprado zócalos nuevos en segmentos compactos, solo tengo que cortar un zócalo de 6 pines cada vez que tenga que utilizar uno nuevo. Todo el segmento cuesta alrededor de 1,5 euros. De esta forma podré realizar pruebas sin peligro porque el coste es pequeño.

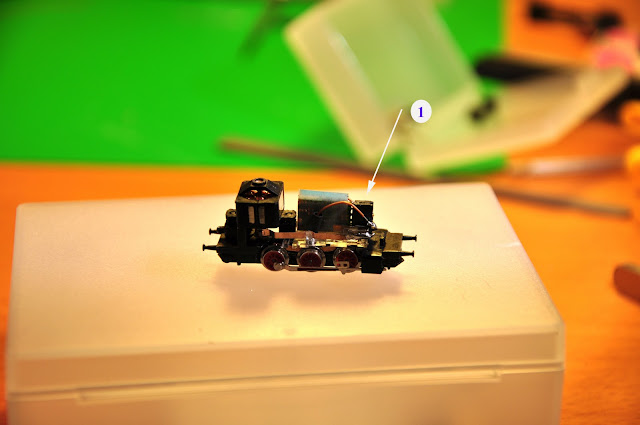

He realizado unas cuantas pruebas, pero la que más me han gustado han sido donde he utilizado los últimos pines del zócalo soldados directamente sobre los contactos de las escobillas del motor. De esta forma he conseguido fijar el zócalo al chasis de la locomotora y también el deco, sin pegamentos. En la foto marcado como punto “1”se puede ver en más detalle el resultado.

En las pruebas la loco y el deco han funcionado. Pero como he explicado anteriormente, estas locos son muy ligeras y delicadas, y al hacer las pruebas sin carrocería tenía algunos problemas de falso contacto. Parecía que la locomotora no hace una buena conexión con la alimentación y hay tramos donde se paraba.

Como no estaba totalmente seguro de donde estaba el problema de falsa conexión, si en los frotadores, quizás en el zócalo…He decidido volver a pasar esta locomotora a modo analógico y comprobar que funciona y ver si todo realiza buen contacto. Si de esta forma funciona de forma correcta, entonces volverá al mundo digital.

Mientras tanto he querido salvar los dos decos que tengo sin cables. He intentado soldar de nuevo cables a los dos decos. El resultado ha sido no satisfactorio en ambos decos. En los dos decos los pines finalmente se ha despegado de la placa de circuito impreso. Tendría que haber pensado más en la temperatura del soldador. Con el entusiasmo me he precipitado y no he planificado bien los pasos a seguir.

Definitavente tengo que contabilizar dos bajas en el camino de evolución y aprendizaje. Pero no voy a lamentarme, ya que no voy a recuperar los decodificadores, por lo tanto hay que seguir trabajando. Ahora le ha tocado el turno a la BR 74.

Esta locomotora, podemos catalogarla como difícil porque su chasis es parecido al de la BR 89 y no hay mucho espacio para colocar un deco. Además tiene un vástago central que dificulta aun más la operación. Lo podemos ver marcado en el gráfico como punto “1”.

La solución que se me ha ocurrido es alojar el deco sobre este vástago central del chasis. El deco estará en posición horizontal con los cales cubriéndole. Pero este vástago es demasiado largo y al menos habría que rebajarlo 5 mm, para poder alojar aquí el decodificador.La mejor herramienta para realizar el trabajo de rebajado del vástago es una micro fresadora.

Con un poco de paciencia y realizando varias pasadas con la fresa sobre el vástago al final he logrado rebajarlo en una altura optima. En esta foto se puede apreciar el resultado comparándolo con otro chasis que no ha sufrido la trasformación. El marcado como “2” es el que ha sido rebajado.

Con el chasis de la locomotora preparado para alojar la electrónica solo falta montar de nuevo la locomotora e instalar todos los componentes. En esta foto podemos ver el deco con sus cables listo para ser soldados en su posición final.

Como esta locomotora tiene luz frontal comparte parte los contactos de cobre y he tenido que utilizar tubo termorretráctil para aislar las partes a soldar al deco incluyendo los contactos que van a las luces.

Como muestra la foto, en el punto “1” voy a colocar el deco, y en el “2” en el lugar que ocupaba el condensador he aislado estos contactos con tubo termorretráctil de color amarillo, de igual forma he aislado las escobillas del motor con tubo de color negro. Al lado se puede ver uno de los decos muertos que he usado como plantilla.

Una vez que estaba todo aislado, he colocado el deco sobre el vástago. Para que no se moviera he colocado una gota de silicona caliente, que es un pegamento fácil de quitar si tengo que desmontar de nuevo la maquina, esto será de gran utilidad.

En las pruebas la maquina ha funcionado bien pero en algún momento parecía faltar conexión o que no hacia un buen contacto. Como las pruebas las he realizado sin la carrocería, esta maquina no tiene todo el peso necesario para que haga un buen contacto. También hay que pensar que es un motor de tres polos y tiene un compartimiento diferente a baja velocidad.

Ha llegado el momento de adaptar la carrocería al chasis de la loco. En un principio he colocado la carrocería en la fresadora para comenzar el trabajo de adelgazamineto.

No quería ser demasiado agresivo rebajando las paredes de la carrocería, inicialmente. Solo crear espacio suficiente para dar cabida al deco en posición horizontal. Este ha sido el primer resultado.

Después he hecho la primera comprobación sobre el chasis ya montado con las cables y el deco colocados. Los cables parecen que molestan y los he colocado dándoles forma sobre el deco. He considerado crear espacio adicional para contener los cables. De esta forma he vuelto a fresar de nuevo la carrocería.

Este es el segundo intento después del fresado. Incluyendo este espacio adicional la carrocería se adapta pero le falta muy poco para qué encaje totalmente, no quiero forzarla.

El plan es desmontarla y volver a intentar colocar de forma mejor todos los cables y rebajar un par de milímetros el vástago central del chasis.

Bien el resultado final quizás no ha sido muy productivo, pero el objetivo era acumular conocimiento y evolucionar en la instalación de los decodificadores sobre las diferentes locomotoras. Ha habido un par de perdidas, en el camino en cuanto a decodificadores, pero me ha enseñado lo delicados que son y como se deben de manipular. Espero que estas experiencias le sirvan a alguien también, en cualquier caso me he divertido haciendo todo esto y como se dice he disfrutado más con la caza que con lo cazado.